Autor: Iván Rubio Pérez, Gerente General en Lead Productivity y formador en Lean Management.

Descripción: Si bien Lean es una filosofía de producción que nació en la Toyota después de la 2ª guerra mundial y se ha difundido rápidamente desde fines de los años 80 mostrando beneficios en diferentes sectores, incluyendo al de la construcción.

Keywords: Lean, Lean Construction, Productividad, eliminación de desperdicios

Inicios de Lean

Lean es una filosofía de producción que tiene por objetivo agregar valor al cliente (entendiendo como valor para el cliente el cumplir de manera satisfactoria con todos los requisitos y expectativas que tiene cuando nos contrata) con la menor cantidad de desperdicios, entendiendo como desperdicio toda actividad que consume recursos, pero no genera valor.

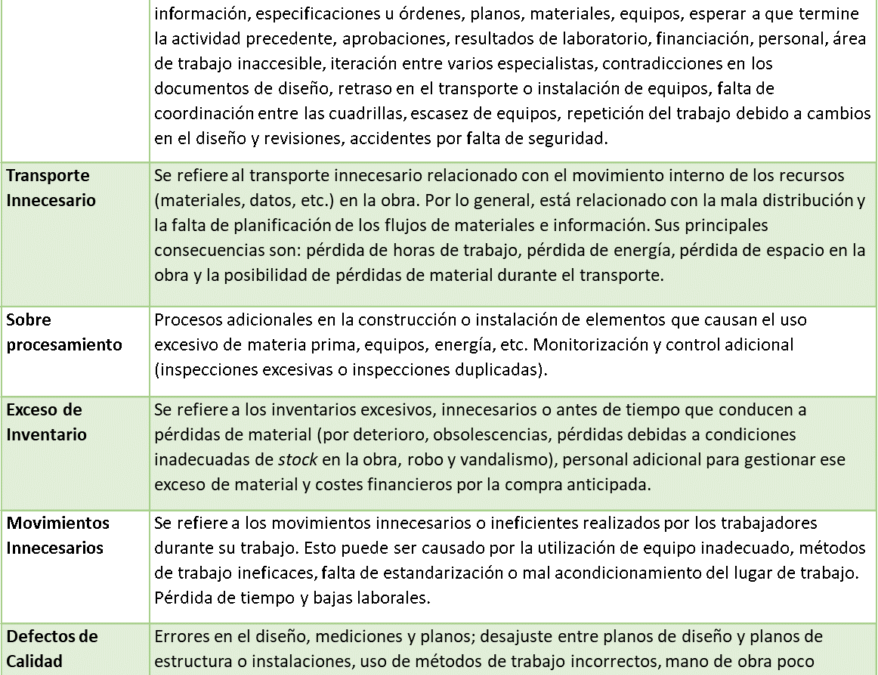

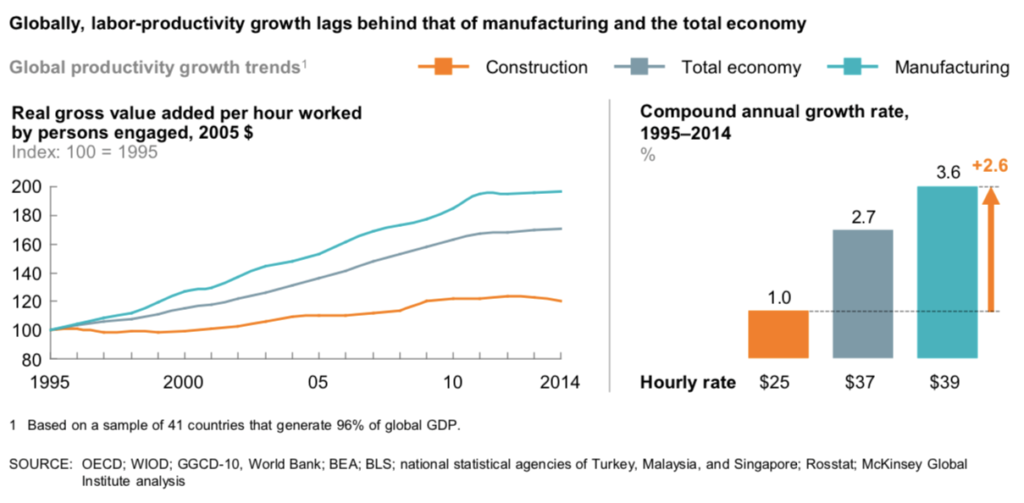

Tahichi Ohno, ingeniero de la Toyota que estuvo en la creación del sistema de producción Toyota (el que actualmente conocemos como Lean), clasificó los desperdicios en 7 categorías (con el tiempo se agregó una 8ª, por eso algunos autores hablan de los 7+1 desperdicios). Juan Felipe Pons en su libro Introducción al Lean Construction (2014)[1], realizó una adaptación de estas categorías a la realidad de la construcción.

[1] El libro se puede descargar de manera gratuita en www.juanfelipepons.com

Figura 1: Los 7 desperdicios de Lean y cómo se ven en la construcción.

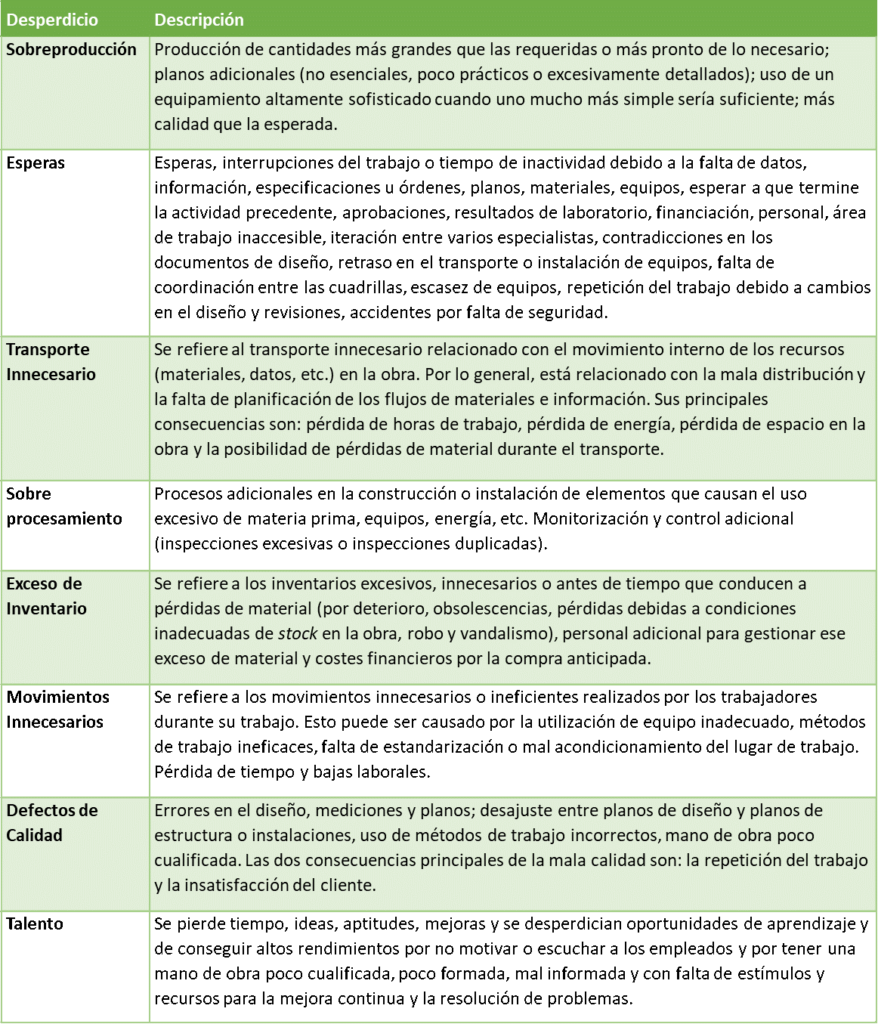

Si bien esta filosofía de producción fue desarrollada en Toyota, ésta se basa en 5 principios que fueron definidos por Womack y Jones en su libro “Lean Thinking: Como utilizar el pensamiento Lean para eliminar los desperdicios y crear valor en la empresa” los cuales son bastante transversales y aplicables a cualquier tipo de proceso e industria. Estos principios son:

- Identificar el valor desde el punto de vista del cliente (¿Qué es lo que el cliente quiere?)

- Identificar el flujo de valor (¿Cuáles son los pasos necesarios para generar valor?)

- Hacer que el valor fluya (¿Cómo generamos un proceso que tenga un flujo continuo sin interrupciones?)

- Lograr que sea el cliente el que tire de la producción (lograr que todas las actividades que estamos realizando sea porque hay un cliente específico que tiene una necesidad).

- Buscar la perfección (¿Cómo mejoramos continuamente?)

Lean Construction es la adaptación de los principios, conceptos y filosofía del sistema de producción de la Toyota a los procesos de construcción.

La necesidad de cambiar

En la construcción llevamos décadas conversando sobre la necesidad de incrementar la productividad. Frecuentemente nos encontramos con proyectos que tienen desviaciones de plazo, de costo, que no logran las expectativas de calidad o de seguridad, etc.

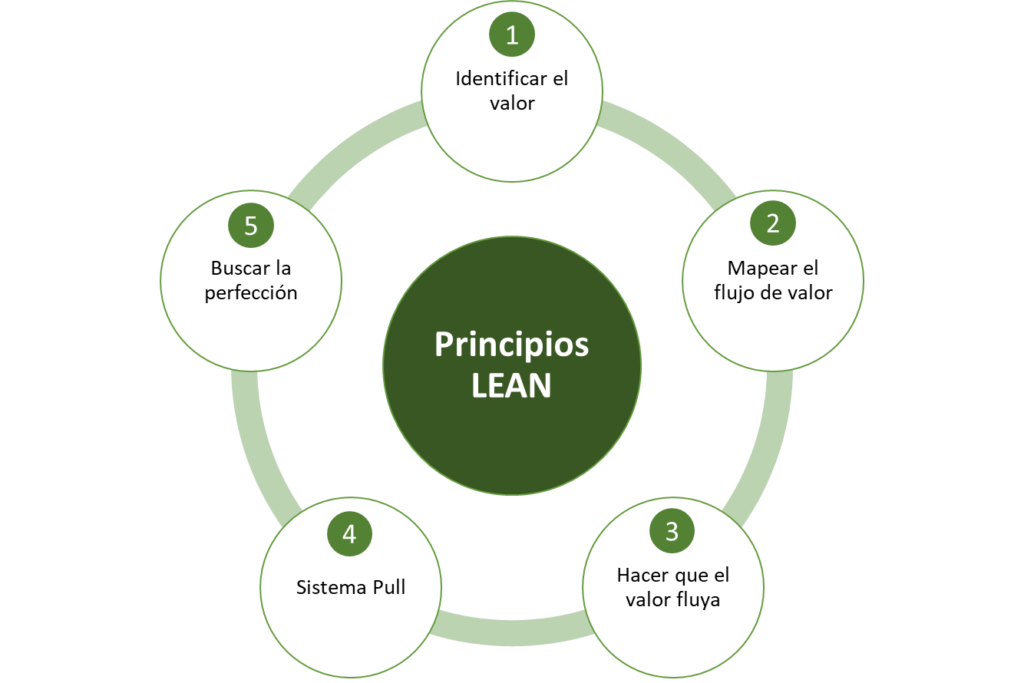

En contraste con esta necesidad mencionada, según un estudio realizado por el McKinsey Global Institute en al año 2017 (Reinventing Construction: a route to higher Productivity), el crecimiento de la productividad laboral en la construcción promedió solo el 1% anual entre 1995 a 2014 mientras el crecimiento el caso de la manufactura fue de 3,6% y el de la economía global fue de un 2,8 %. En el mismo estudio se menciona que si la productividad del sector de la construcción se igualara con la de la economía global, se aumentaría el valor añadido del sector en un estimado de $1,6 millones de dólares. Es claro que la oportunidad es más que interesante.

Sumado a todo lo anterior, hemos visto que ya hay dueños de proyectos (al menos en Chile y España) que ya han visto a Lean Construction como la alternativa para mejorar los resultados de sus proyectos por lo que ya están exigiendo, en sus bases de licitación, la aplicación de modelos de gestión Lean a las empresas contratistas. De esta manera, los que quieran adjudicar estos proyectos tendrán que aprender e implementar la filosofía, perdiendo la oportunidad de haber tenido alguna ventaja competitiva (al tener mayor experiencia que la competencia).

Ventajas de la aplicación de Lean en la construcción

Según el Lean Construction Institute (www.leanconstruction.org), “los métodos Lean buscan desarrollar y administrar proyectos a través de las relaciones, el conocimiento compartido y metas comunes. Los silos tradicionales de conocimiento, trabajo y esfuerzo se rompen y se reorganizan para el beneficio del proyecto más que para el de los participantes individuales. ¿El resultado? Mejoras significativas en el plazo con reducciones dramáticas de desperdicio, particularmente en proyectos complejos, inciertos y rápidos”.

Con el pensamiento Lean también llevamos a la organización colocar el foco en el análisis de los procesos centrándose en el valor al cliente mediante la constante identificación y reducción de desperdicios, en beneficio de los resultados finales y no en los resultados parciales, promoviendo un trabajo colaborativo, transparente y alineado entre las partes, generando las rutinas y aplicando diferentes metodologías y herramientas (como por ejemplo el sistema Last Planner, Obeya, Gestión Visual, 5S, etc) con las que logramos que cada uno de los colaboradores de la empresa tenga la capacidad y esté empoderado para liderar y participar en ciclos de mejoramiento.

Con todo esto, los beneficios que uno puede esperar al aplicar son, entre otros:

- Aumento de la productividad.

- Disminuciones de coste.

- Disminución del plazo.

- Mejoramiento en los indicadores de seguridad y calidad.

- Mayor satisfacción del cliente.

- Mayor cohesión de los equipos de trabajo.

[2] McKinsey Global institute. Reinventing Construction: A route to a higher Productivity. Febrero 2017.

Implementación de Lean Construction

Para la implementación de Lean Construction y su sustentabilidad en el tiempo, es fundamental el convencimiento e involucramiento de los líderes de la organización, entendiendo que, si éstos no se involucran, es posible que se obtengan buenos resultados en el corto plazo, pero es muy probable que éstos no se mantengan en el mediano-largo plazo.

Por otro lado, implementar Lean se trata de generar un cambio cultural, de cambiar paradigmas, por lo que el entrenamiento del equipo es muy relevante para generar un entendimiento y lenguaje común de manera de cambiar la forma en la que se conceptualizan los procesos.

Para esto hay que trabajar en 3 ejes para tener éxito:

[3]Del libro “Lean Construction: 10 claves del éxito para su implantación”. (se puede descargar desde https://www.cgate.es/pdf/LEAN%20CONSTRUCTION%20II.pdf)

- Eje de herramientas: hay múltiples herramientas y tecnologías que se deben aprender para aplicar los conceptos de Lean. A modo de ejemplo, algunas de éstas son: Last Planner System, ciclos PDCA, Value Stream Mapping, 5S, etc. En necesario conocerlas y saber cómo se aplican, pero no bastan por si solas. Cuando nos centramos solo en este eje, las personas terminan ejecutando procesos sin entender realmente lo que están haciendo.

- Eje de Filosofía: Lean nos propone conceptos y lógica de pensamiento distinta a los modelos tradicionales, por lo que debemos comprender y aplicar diferentes principios, conceptos (por ejemplo, qué se entiende por desperdicio, qué se entiende por valor). Con el trabajo en este eje, nos aseguramos de que las personas entiendan el por qué y para qué estamos aplicando Lean.

- Eje de cultura: este es probablemente el más difícil de los ejes a trabajar. Lean se trata finalmente de un cambio cultural, un cambio en la manera de hacer las cosas por parte de la empresa. Por lo mismo, se debe trabajar en el estilo de liderazgo, en el empoderamiento de los trabajadores y en generar una organización motivada y flexible.

Finalmente, para mejorar la probabilidad de éxito, se debe hacer el “link” con la estrategia de la empresa, es decir, establecer claramente el por qué se requiere la implementación. Medir el éxito de la implementación en base a los objetivos estratégicos de la empresa. Esto para focalizar los esfuerzos en procesos que realmente impacten los indicadores del negocio.